行業動態

激光在動力鋰電池製造中(zhōng)的應用

自1990年(nián)問世以來,鋰電池因其能量密度高、電壓高、環保、壽命長以及可快速充電等優點,深受3C數碼、動力工具等行業的(de)青睞,其對新能源汽車行業的貢獻尤為突出。作為提供新能源汽(qì)車動力來源的鋰(lǐ)電池產業,市場潛力巨大,是國家戰略發(fā)展(zhǎn)的重要(yào)一(yī)環,預計未來5-10年,產業規模有望突破1600億元。

動力電池作為新能源汽車的核心部件,其品質直(zhí)接決(jué)定了(le)整車性能。鋰電(diàn)池製造設備一般為前端設備、中端設備、後端設備三種,其設備精度和自動化水平(píng)將會直接影響產品的生產效率和一致性。而激光加工技術作為一種替代傳統焊接技術已廣泛應用於鋰(lǐ)電製造設備之中。

本文通過激光在(zài)動力電池行業中的應用情況,闡述了激光焊接(jiē)的工藝特點,分析了鋁合金激光焊接難點以及焊接模式對焊接質量的影響,列舉了方形動力電池及電池PACK工藝特(tè)點(diǎn)及設備發(fā)展趨勢。

激光焊接工藝

從鋰電池電芯(xīn)的製(zhì)造到電池PACK成組,焊接都是一道很重要的製造(zào)工序,鋰電池(chí)的導電性、強度、氣密性、金屬疲勞和耐腐蝕性,是典(diǎn)型(xíng)的(de)電池焊接質量評價標準。

焊接方法和焊接工藝的選用,將直接影響電(diàn)池的成本、質量、安全以及電池的一致性。在眾多焊接方式中,激光焊接以如下優勢脫(tuō)穎而出:首先,激光焊接能量密度高、焊接變形小、熱影響區小,可(kě)以有效(xiào)地提高製件精度,焊縫光滑無(wú)雜質、均(jun1)勻致密、無需附加的打(dǎ)磨(mó)工作(zuò);其次(cì),激光焊接可精確控(kòng)製,聚焦光點小,高精度定位,配合機械手(shǒu)臂易於實(shí)現自動化,提高焊接效率,減少工時,降低成(chéng)本;另外,激光焊接薄(báo)板材或細徑線材時,不會像電弧(hú)焊接那(nà)樣容易受到回熔的困(kùn)擾。

電(diàn)池的結構通常包含多種材料,如鋼、鋁(lǚ)、銅、鎳(niè)等,這些金屬可能被製成電極、導線(xiàn),或(huò)是外殼;因此,無論是一種材料(liào)之間或是多種材料之間的焊接,均對(duì)焊接工藝提出了較高要(yào)求(qiú)。激光焊接的工(gōng)藝優(yōu)勢就在於(yú)可以焊接的(de)材質種類廣泛,能夠實現不同(tóng)材料之(zhī)間的焊接。

工(gōng)藝(yì)難點

動力電池電芯(xīn)的製造由於遵循“輕(qīng)便”原則,通常會采用較“輕”的鋁材(cái)質,而(ér)且還要做得更“薄”,一般殼、蓋(gài)、底的厚度(dù)基本都(dōu)要求(qiú)達(dá)到1.0mm以下,目前(qián)一些主流廠家(jiā)的基本材料厚度均在0.8mm左右。據統計,鋁合金材料的電池殼體占整個動力電池的90%以上。

鋁材焊接的難點在(zài)於鋁合金對激光束的高初始反射率及其本(běn)身的高導熱性,使得鋁合金在未熔化前對激光的吸收率低,由於鋁的電離能低,焊接過程中光致等(děng)離子體不易於擴散,使得焊接穩定性差。另外,焊接過程中合金元素的燒損,使鋁(lǚ)合金焊接接頭(tóu)的力學性能下降(jiàng)。由於焊接過程中氣孔敏感性高,焊接時不可避免地會出現一些問題缺陷,其中最主要的是氣孔和熱裂紋。鋁合金的(de)激光焊接(jiē)過程中產生的氣(qì)孔主(zhǔ)要(yào)有兩類:氫氣孔和匙孔破滅產生的氣孔。由於激光焊接(jiē)的(de)冷卻速度太快,氫氣孔問題更加嚴重,並(bìng)且在激光焊(hàn)接中還多了一類由於(yú)小孔的塌陷而產生的(de)孔(kǒng)洞。

熱裂紋問題。鋁合金屬於典型的共晶型合金,焊接時容易出現熱(rè)裂紋,包(bāo)括焊縫結晶裂紋和HAZ液(yè)化裂紋,由於焊縫區成分偏析會發生共晶偏析而出現(xiàn)晶界(jiè)熔化,在應力作用下會在晶界處形成液化裂(liè)紋,降低焊接接頭的性能。

炸火(也稱飛濺)問題。引起炸火的因素(sù)很多,如材料的清潔度、材料本身的純度、材料自身的特性等,而起決定性作用(yòng)的則是激光器的穩(wěn)定性。殼體表麵凸(tū)起、氣孔、內部氣泡,究其原因,主要(yào)是光纖芯徑過小(xiǎo)或者激光能量設(shè)置過高所致。

針對以上出現的問題,尋找到合適(shì)的(de)工藝參數才是解決問題的關鍵。

焊接模式分析

(1)脈衝模式焊接

脈衝(chōng)激光器常(cháng)用的脈衝波形有方波、尖峰波(bō)、雙峰波等幾種,由於鋁合金表麵對光的(de)反射率太高,焊接時應選擇合適的焊接波形。當高強度激光束入射到材料表麵,金屬表麵將(jiāng)會有60%~98%的激光(guāng)能量因反射而損失掉(diào),且(qiě)反射率隨物件表麵的溫度而變化。一(yī)般焊接鋁合金時(shí)最(zuì)優選擇尖形波和雙峰波,這兩(liǎng)種焊接波形後麵緩降部分脈寬較長,能(néng)夠有效地減少氣孔和(hé)裂紋的產生。

由於鋁合金對激光的反射率較高,為了防(fáng)止激光束(shù)垂直入射造成垂(chuí)直反射而損害激光聚焦鏡,焊接過程中通常將焊接(jiē)頭偏轉一定角(jiǎo)度。焊(hàn)點直徑和有效結合麵的直徑,隨激光傾斜角的增大(dà)而增大,當激光傾斜角度為40°時,獲得最大的焊點及有效結合麵。焊點熔深和有效熔深隨激光(guāng)傾斜角減小,當激光傾斜角度(dù)大於60°時,其有(yǒu)效焊接熔深降為零(líng)。所以傾(qīng)斜(xié)焊接頭到一定角度,可以適(shì)當增加焊(hàn)縫熔深和熔寬。另外在焊接時,以焊縫為(wéi)界,需將激光焊斑偏蓋板65%、殼體35%進行焊接,這樣能有效(xiào)減少因合蓋問題導致的炸火。

(2)連續模式焊接

連續激(jī)光器焊接由於其受熱過程不像脈衝驟冷驟熱,焊接(jiē)時裂紋(wén)傾向不是很明顯,為了改善焊縫質量,采用連續激光器焊接,焊縫表麵平滑均勻,無飛濺,無缺陷,焊縫內(nèi)部未發現裂紋。在鋁合金焊接方(fāng)麵,連(lián)續激光器優勢明顯:與傳(chuán)統焊接方式相比,生產效率高,且(qiě)無需填絲;與脈(mò)衝激光焊相比,可(kě)以解決其在焊後產生的缺陷,如裂紋、氣孔、飛濺等,保證鋁合金在焊後(hòu)有良好的機械性能;焊後不(bú)會凹陷,拋光打磨量減少,節約生產成(chéng)本,但是因為連續激光(guāng)器光斑較小,所以對工件的裝配精度要求較高。

在動力電池焊接過程中,焊接工藝技術人員會根據電(diàn)池材料、形狀、厚度、拉力要(yào)求等選擇合適的激光器和焊接工藝參數,包括焊接(jiē)速度(dù)、波形、峰值、焊頭傾斜角度(dù)等來設置合理的焊接工藝參數,以保證最終的(de)焊接效果(guǒ)滿足動力電池廠家的(de)要求。

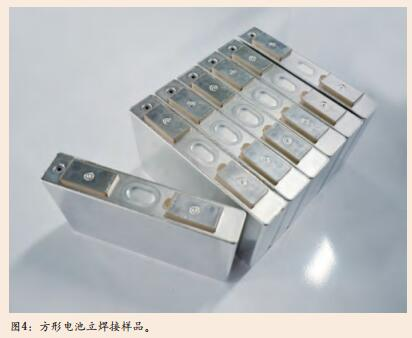

方形電池焊接

在方型電池的焊接工藝中,最重(chóng)要的工序是殼蓋的封裝,方形電池外殼的封口辦法一般是在電池頂部有一個長(zhǎng)方(fāng)形蓋板,板上帶有正極輸入端,將蓋板塞入外(wài)殼與(yǔ)口平齊,然後用激光將蓋板與外殼之間的長方形縫隙以脈衝或者連續激光焊接(jiē)的方式,焊好密封即可。

方形(xíng)電(diàn)池的焊接方式(shì)主要分為側焊和頂焊,其中側焊的主要好(hǎo)處是對電芯內部的影響較小,飛濺物不會輕易進入(rù)殼蓋內側。由於(yú)焊接後可能會導致凸起(qǐ),這對後續工藝(yì)的裝配會(huì)有些微影響,因此側焊工藝對激光器(qì)的穩定性、材料的潔淨度(dù)等要(yào)求極高。而頂焊工藝(yì)由於焊接在一個麵上,對焊接設備集成要求(qiú)比較低。

目前,動力電池立焊接方式是業內廣為青睞的焊接方式,立焊隻需一個收口節點,便可大大(dà)降低側焊接(jiē)四個(gè)收(shōu)口(kǒu)節點(diǎn)的側漏風險,而且有利於量產。武漢逸(yì)飛激光設備有限公司的“高速電池殼(ké)體激光(guāng)立(lì)焊接設備”,實現了99.5%以上的焊接良品率和12PPM的(de)生產效率。

電池PACK工藝

(1)電池PACK

電池電芯通(tōng)過加裝保護電路、外殼、輸出而形成的應用電(diàn)池組的生產過程(chéng)稱為PACK。電池PACK是實現電池在不(bú)同領域應用的一道重要工序。隨著PACK工藝的不斷發展(zhǎn),連接方式也不斷改進,從最(zuì)初的錫焊到到後來(lái)的電阻焊,發展至今,激光焊接因其焊(hàn)接精度、可靠性及自動化程度高的(de)優勢,已成為目前PACK 工藝最為廣泛的連接方式,而搭載著激光(guāng)焊接工藝(yì)的智能自動化設備(bèi)已成為(wéi)方形、圓柱、軟(ruǎn)包、18650等不同(tóng)類型電芯PACK成組的(de)高端(duān)製造裝備。

(2)智能裝備發展(zhǎn)趨勢

新能源汽車產業的發展,並未對其所(suǒ)使用的動力電池及電池模組的規格標(biāo)準定型並標準化,出現了眾多規格體係不兼(jiān)容(róng)的問題,當前的工藝流程和人工操作製約了企業的生產節拍和效率,從而無法有(yǒu)效提升產品質量和產能。所以,提(tí)升動力電池模組組裝的自動化水平非常必要。現今,實現“整線設備+機器人(rén)+ 軟件控製”的智能化解決(jué)方案(àn),既要解(jiě)決用戶重點關注的兼容性、整線節拍和效率問題,又要解決(jué)用戶電池PACK訂單(dān)批量小、規格多的問題。

管理軟件方麵。整套MES係統直接將產線打造成準無人化生產(chǎn)車間,人工隻需要在線外進行物料補充,既提高了安全性,又減(jiǎn)少了人為介入。焊接工序環節,隻需要將激光焊接工藝數(shù)據集成在MES管理軟件係統中,以方便用戶直接調用、切換。從(cóng)電芯到PACK成組,每一道工序的參數、數據及其他來料信息等,都可以通過(guò)MES係統快速查詢並(bìng)及時分析處(chù)理(lǐ),既(jì)要做到過程可控,又要有效保(bǎo)障生產效率,用戶還(hái)通過預(yù)留的工(gōng)業通訊接(jiē)口實現遠程監控管理(lǐ),充分體現智能化自動化的製造特點。搭載激光解決方案的產品(pǐn)已向著高智能化、高自動化的(de)趨勢方(fāng)向發展。

小結

雖然我國激光焊接工藝日趨成熟,但是,高質量的動力電池仍需生產廠(chǎng)家設計(jì)人員和激光焊接技術人(rén)員密切協作,從材質、形狀、厚度、工藝、實時檢測等各方麵優化設計,才能達到理想的焊接效果。武漢(hàn)逸飛激光設備有限公司在動力電池焊接(jiē)領(lǐng)域有十多年的經驗,致力於打造高精(jīng)度、高效率、高可靠性、無人化、可視化和(hé)信息化(huà)的電池電芯、模組及(jí)PACK智能自動化製造產線解決方案。